9

9

耐磨复合钢板可以制成标准尺寸的板材,重量轻,加工方便灵活,由于采用软质基板,因而可以向内冷弯成形,可以用等离子弧、碳弧等热源切割。可以拼焊成型,使现场焊接工作变得省时、方便。因而这种材料符合目前国际制造业采用以焊接结构代替铸造结构,降低结构自重的主流。

RK-100双金属耐磨管应用行业

耐磨管应用于电力、冶金、煤炭、石油、化工、建材、机械、燃煤电厂除灰、排渣管、送粉、回粉管,脱硫管道外,还广泛用于以下行业:

矿山:煤炭工业中水煤浆、洗煤泥、矿山充填料、矿煤粉;

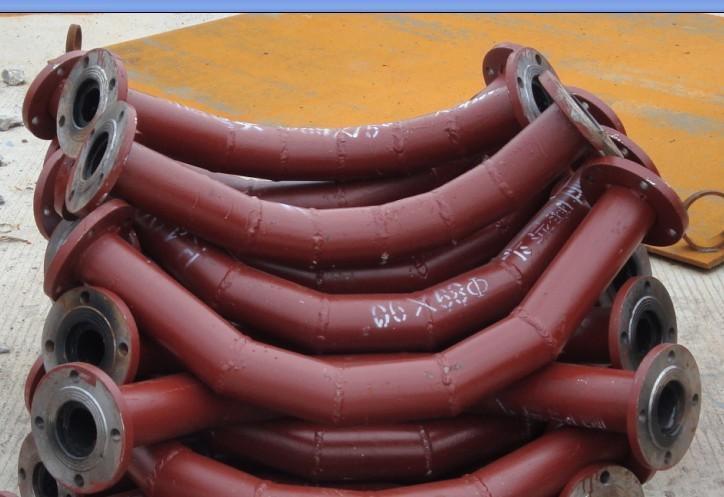

金属矿山:精矿和尾矿的输送耐磨弯头;

钢铁:烧结送料筒、管道、出渣槽、高炉喷煤、输渣等管道等;

水泥厂: 输料管道、旋窑湿法生产线的生料浆输送、煤粉输送、提升机的下料、成品水泥气力输送装卸,混凝土输送耐磨弯头。

化工厂:煤粉输送管道,硅粉等原料输送耐磨弯头。

RK-100双金属耐磨管寿命

(1)相对于低碳钢:20—25倍 (2)相对于高锰钢:5—10倍

(3)相对于工具钢:5—10倍 (4)相对铸态高铬铸铁:倍

选择合适的反应温度和保温时间非常重要,温度的高低决定了反应的进行与否,温度一定的条件下保温时间越长,氮化硅的合成反应就越充分。原料碳硅比对Si3N4的形貌有重要的影响,适当的增加碳硅比有利于合成分散性较好的双金属复合耐磨管。以硅溶胶、氢氧化铝,炭黑为原料,在添加剂Fe2O3的作用下采用溶胶凝胶-碳热还原法合成了β-Sialon粉体。

实验结果表明,在1400℃氮气流量为1L/min的气氛下保温5h能够合成粒度均匀的亚微米级α-Si3N4粉体,在1450℃时合成了β-Si3N4含量为5%的氮化硅复相粉体。通过扫描电镜、X射线衍射及透射等分析手段对合成的产物进行分析对比,研究了合成温度、保温时间及添加剂含量对双金属复合耐磨管的影响。添加1.5%Fe2O3作为催化剂,在1400℃氮气流量为1L/min保温4小时的条件下碳热还原合成了单相β-Sialon粉体,其分子式为Si5AlON7。

扫描电镜显示,所得粉体为长柱状,晶体均匀,粒径在0.4μm左右通过X射线衍射分析可知,反应开始时体系中先形成莫来石,并伴有O-Sialon及X-Sialon的产生,随后莫来石会在高温下与O-Sialon及X-Sialon一起被碳热还原成β-Sialon,温度在1400℃时也会有SiC产生,但会随着时间的转化为β-Sialon。以氮化硅喷雾造粒粉为原料,通过高温常压烧结及热等静压处理烧坯两种制备方法获得的氮化硅陶瓷材料,进行了陶瓷显微组织结构、热导率与抗热震性能研究。结果表明热等静压处理能够消除烧结体的残余孔隙,有利于提高陶瓷的强度、热导率和抗热震性能。