9

9

一、良好的耐磨性

超硬度耐磨合金的硬度HRC≥56,具备很好的耐磨性能和热稳定性。

二、优秀的抗冲击性能、金属结合性能、抗热震性能

我公司生产的超硬合金双金属复合耐磨管,两种金属的结合面完全是冶金结合,使用安全可靠。两者热膨胀系数相当,不会出现胀缩崩裂现象。管的外壁采用钢管,内衬采用超硬度耐磨合金,该产品既具有高合金产品的耐磨、耐腐蚀特性,又有较高的机械性能和较高的抗冲击性能。

三、良好的耐热、耐腐蚀性能

超硬合金材料的基体有较强的耐热、耐蚀性能,在高温或腐蚀环境下能显示出良好的耐蚀、耐磨性能。在湿态、有腐蚀介质和颗粒冲刷交相作用下,采用铸态使用的超硬度耐磨合金是比较适宜的;而在以磨料磨损为主要失效方式的干态工况条件下,则选用一种可通过热处理获得马氏体基体的超硬度耐磨合金材料。

四、复合成本低、质量好

该耐磨管采用国际先进的消失模铸造工艺制造,成品率高,产品致密性好,厚度均匀,质量稳定。

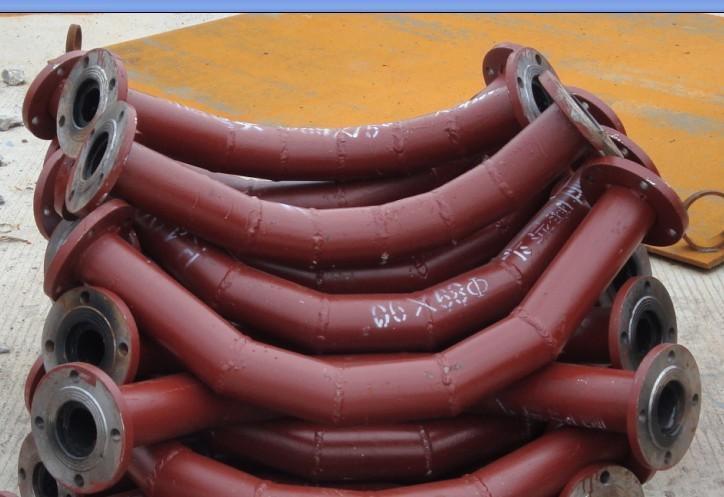

五、运输、安装、使用方便

双金属复合耐磨管可采用法兰、快速接头、直接焊接等方式连接。而且由于复合管抗击打性能高,在管道系统检修中发生局部堵塞时,可随意敲击、锤打,也可以随意切割、卸换、焊接,安装,检修非常方便

对材料性能的系统测试考察烧结助剂含量对双金属复合耐磨管材料力学性能及热导率的影响规律。研究结果表明,以CeO2为烧结助剂,氮化硅的相变转换率为**;当CeO2含量不**过8mol%时,氮化硅晶界相的构成主要为Ce4.67(SiO4)3O、Si2ON2以及Ce2Si2O7,其结晶析出状况随烧结助剂含量增加呈规律性变化;晶粒尺寸随烧结助剂含量增加变化微弱长柱状晶数目增多。采用适当的烧结助剂可有效提高双金属复合耐磨管的热导率,增加双金属复合耐磨管断裂韧性,促进材料性能完善。

选择α-Si3N4为烧结原料,以CeO2为烧结助剂,在烧结温度为1800℃,烧结时间为1h,单轴压力为30MPa条件下热压烧结制备出不同烧结助剂含量的高致密氮化硅陶瓷材料。本文通过对所制备氮化硅陶瓷材料的物相分析、微观形貌分析的表征,研究烧结助剂含量变化对双金属复合耐磨管晶界相构成、相变率及晶粒尺寸的作用机理,通过烧结助剂CeO2通过对晶界相及微观结构的影响作用于氮化硅陶瓷材料相对密度、强度、硬度及断裂韧性,CeO2含量变化对双金属复合耐磨管材料力学性能影响显着。

当CeO2含量不**过7mol%时,氮化硅陶瓷材料的热扩散系数及热导率随CeO2含量增加而升高,CeO2含量由1mol%增加至7mol%时,双金属复合耐磨管热扩散系数增加50%,热导率增加38.7%。且氮化硅热传导导机制为声子导热,其热导率的大小依赖于氮化硅晶粒的净化程度双金属复合耐磨管具有高性能(如强度高、抗热震稳定性好、疲劳韧性高、室温抗弯强度高、耐磨、抗氧化、耐腐蚀性好等).