9

9

双金属复合管的焊接工艺

双金属耐磨复合管内衬合金材料中,硬度和耐磨性能较理想的是高铬抗磨白口铸铁和优质合金耐磨铸钢(统称为超硬耐磨合金)。高铬铸铁的硬质相为碳化物,其硬度达到HV1500~1800,因而具有很好的耐磨性能,而由于这种Ka型碳化物的结构为棒状,从而使其具有较高的韧性。并在传统配料的基础上加入了稀有金属和碳化硼硬合剂,大大增加了传统产品的硬度和耐疲劳性,使其耐磨性能优于其他产品。

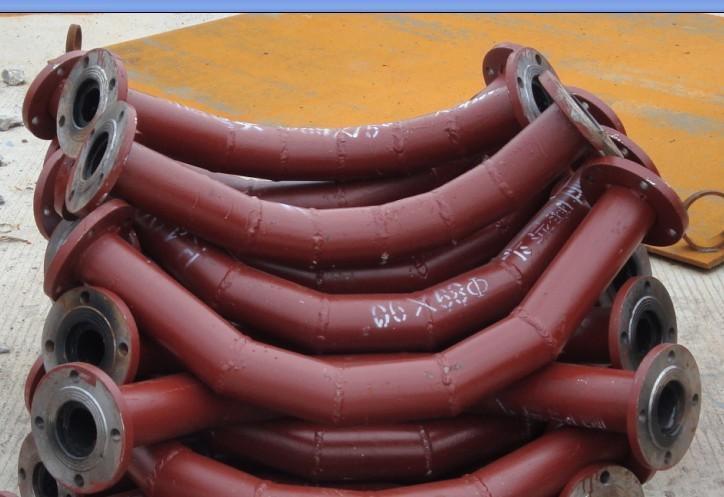

双金属复合耐磨管道生产厂家

本工艺适合双金属复合管铸件的焊接要求:

1、双金属复合管在安装时,管道与管道中心线要对正,确保管道两端面对接准确。由于内衬高铬合金硬度高,只能对外壁的普通钢管进行焊接,必须焊透。在现场切割时,必须根据复合管的厚度,选用等离子切割机进行现场切割。

2、焊条选择J507普通焊条,直径为φ4.0mm。

3、一般采用直流式电焊机焊接,也可采用交流电焊机焊接。

4、两端坡口焊接完成后,在用加强箍箍在焊缝的中间,继续与复合管的外壁焊接,确保焊缝的牢固性。

5、应避免在0℃以下或低温潮湿的风口下焊接。

6、焊接部位宜采用点焊、对称焊,然后整体焊的方式,避免应力集中铸件开裂。

7、双金属复合管为确保焊接质量,施焊面应清除干净,避免油污,夹渣等缺陷。

选择合适的反应温度和保温时间非常重要,温度的高低决定了反应的进行与否,温度一定的条件下保温时间越长,氮化硅的合成反应就越充分。原料碳硅比对Si3N4的形貌有重要的影响,适当的增加碳硅比有利于合成分散性较好的双金属复合耐磨管。以硅溶胶、氢氧化铝,炭黑为原料,在添加剂Fe2O3的作用下采用溶胶凝胶-碳热还原法合成了β-Sialon粉体。

实验结果表明,在1400℃氮气流量为1L/min的气氛下保温5h能够合成粒度均匀的亚微米级α-Si3N4粉体,在1450℃时合成了β-Si3N4含量为5%的氮化硅复相粉体。通过扫描电镜、X射线衍射及透射等分析手段对合成的产物进行分析对比,研究了合成温度、保温时间及添加剂含量对双金属复合耐磨管的影响。添加1.5%Fe2O3作为催化剂,在1400℃氮气流量为1L/min保温4小时的条件下碳热还原合成了单相β-Sialon粉体,其分子式为Si5AlON7。

扫描电镜显示,所得粉体为长柱状,晶体均匀,粒径在0.4μm左右通过X射线衍射分析可知,反应开始时体系中先形成莫来石,并伴有O-Sialon及X-Sialon的产生,随后莫来石会在高温下与O-Sialon及X-Sialon一起被碳热还原成β-Sialon,温度在1400℃时也会有SiC产生,但会随着时间的转化为β-Sialon。以氮化硅喷雾造粒粉为原料,通过高温常压烧结及热等静压处理烧坯两种制备方法获得的氮化硅陶瓷材料,进行了陶瓷显微组织结构、热导率与抗热震性能研究。结果表明热等静压处理能够消除烧结体的残余孔隙,有利于提高陶瓷的强度、热导率和抗热震性能。